鈦及鈦合金由于具有密度小��、比強度高、耐腐蝕等優異性能,在航天航空���、能源化工等領域廣泛應用�,然而在制造和使用過程中�,鈦板表面可能出現開裂、腐蝕等失效行為,嚴重影響其性能和使用壽命[1-2]�����。目前中國生產的鈦產品表面缺陷較多�,組織分布不夠均勻,很大程度制約了鈦規模化生產����、高端化發展的前景��,因此研究鈦缺陷產生原因,對于改善鈦產品質量具有重要意義[3-4]��。

目前�����,國內研究者對鈦合金板材表面開裂缺陷形成原因的研究主要集中在冶金因素和加工因素[5-9]�����。一方面國內部分采用真空自耗電子爐(VAR)方式生產純鈦及鈦合金,高純度鈦產品即使進行2~3次VAR熔煉,依然無法有效去除低密度夾雜物���、偏析等冶金缺陷,導致后續加工和使用過程中產生開裂,例如李渤渤等[10]指出VAR熔煉過程中中心疏松、氣孔及硬α相引起冷軋純鈦分層開裂,楊柳[11]指出原始坯料中Al�����、Mo元素等雜質元素混入導致TA1純鈦冷軋薄板沖壓開裂��。另一方面不合理的加工工藝同樣可以形成表面缺陷,例如張家銘[12]指出工業純鈦在冷軋過程中修磨位置底端的拉伸應力狀態累積變形使材料產生開裂��;黃德明等[13]指出當板材表面存在殘留氧化層時���,其與基體相比塑性較差�,冷軋時沿軋向出現一系列小孔洞�,隨軋制進行產生大量條狀裂紋�;同時不合理的加工工藝使材料內部形成絕熱剪切帶,引起后續軋制過程中開裂[14-15]���。

近期由VAR熔煉生產的純鈦冷軋薄板中部常出現規律性表面褶皺缺陷,嚴重的褶皺部位上可見不同程度的表面開裂���,嚴重影響冷軋鈦卷的成材率,現有文獻對鋼材中褶皺缺陷的分析和工藝優化較為成熟[16-20]�����,但對TA1純鈦冷軋薄板生產過程中出現的褶皺及開裂缺陷進行表征與分析的研究較少�。為明確表面開裂缺陷產生的原因以及與褶皺缺陷的內在聯系,提高產品質量����,本文有針對性地選取卷尾開裂部位及卷頭褶皺部位進行微觀表征分析�����,以達到研究冷軋板表面褶皺和軋制裂紋內在聯系的目的。

1、試驗材料及方法

1.1 試驗材料

本試驗采用的材料為TA1冷軋薄板�,厚度為0.6mm�����,其生產工藝為:海綿鈦—電極制備—VAR熔煉—鍛造—熱軋—退火—拋丸—酸洗—冷軋—退火—精整—包裝��;主要化學成分及其含量(質量分數��,下同)為氧0.035%,氮0.03%���,氫0.001 4%,其余為鈦�,符合國家標準GB/T 3620—2016要求���。在多批次純鈦冷軋薄板成品包裝檢驗過程中發現卷尾板寬中部存在部分表面開裂缺陷���,且開裂位于嚴重褶皺缺陷區內��,為進一步研究褶皺與開裂缺陷產生的原因,另取卷頭板寬中部輕微褶皺缺陷區以作對比�。

1.2 試驗方法

截面金相采用硝酸�、氫氟酸����、水混合溶液(體積比為5∶2∶93)腐蝕,采用ZEISS?���。粒椋��。铮猓螅澹颍觯澹颉。?.m光學顯微鏡觀察組織形貌���,采用ZEISS Sigma500+INCA掃描電鏡進行斷口形貌及能譜成分分析����,工作電壓為20kV���,工作距離為8.5mm��;采用INNOVA?����。裕牛樱浴��。艫lCON 600硬度計對缺陷部位及正常基體部位進行顯微硬度分析,載荷為500g��,加載時間25s�;正常部位及缺陷部位剪取薄片試樣,經過化學拋光處理后,采用Leco-TCH-600氧氮氫分析儀平行測定氧�、氮�����、氫含量3次,求平均值��。

2、試驗結果

2.1 宏觀特征

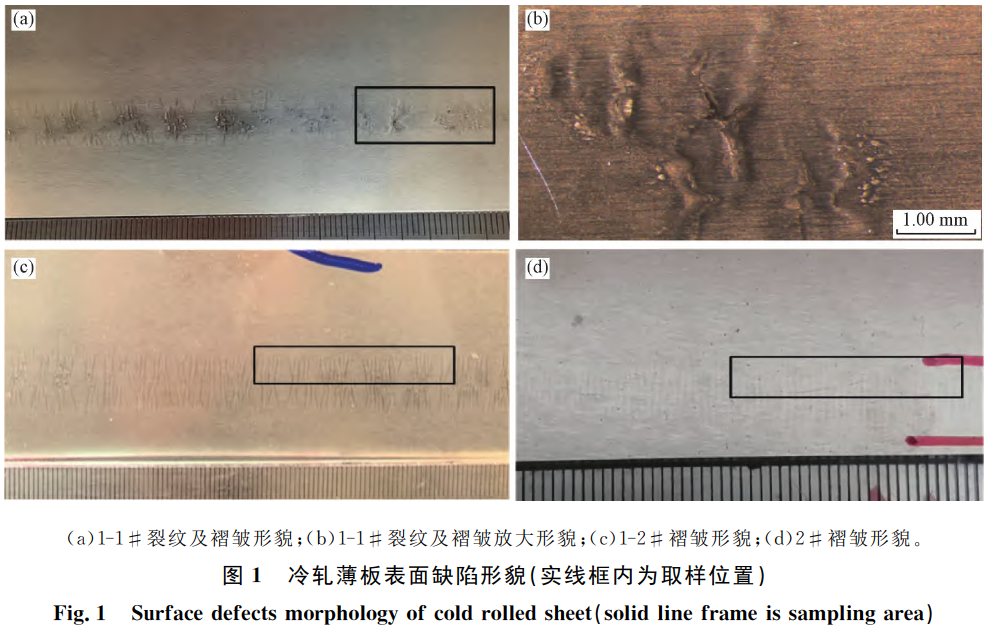

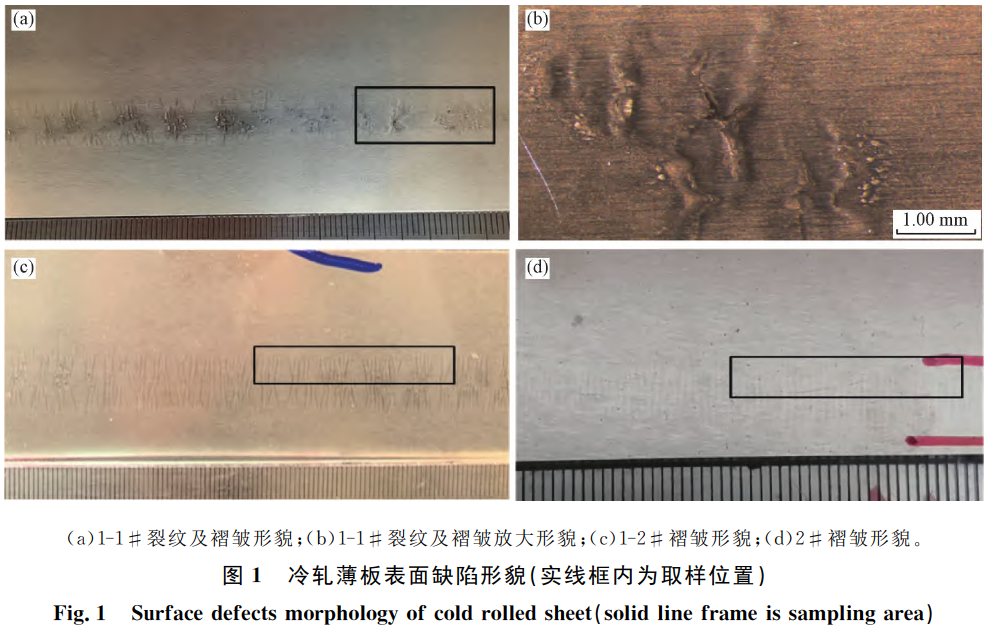

圖1為缺陷宏觀形貌。尾薄板表面存在多處斷續條狀裂紋,裂紋分布于長度為100mm����、寬度為7mm的褶皺條痕內���,裂紋周圍褶皺條痕扭曲��、變形,無裂紋的褶皺條痕有明顯凹凸感�,條痕為或聚集����、或獨立排列的“川”字形貌����,編號分別為1-1#、1-2#����;卷頭細小褶皺區長度為200mm,寬度為4mm,條痕獨立整齊地排列形貌,上下表面光滑無明顯凹凸感,編號為2#�。

2.2 斷口微觀分析

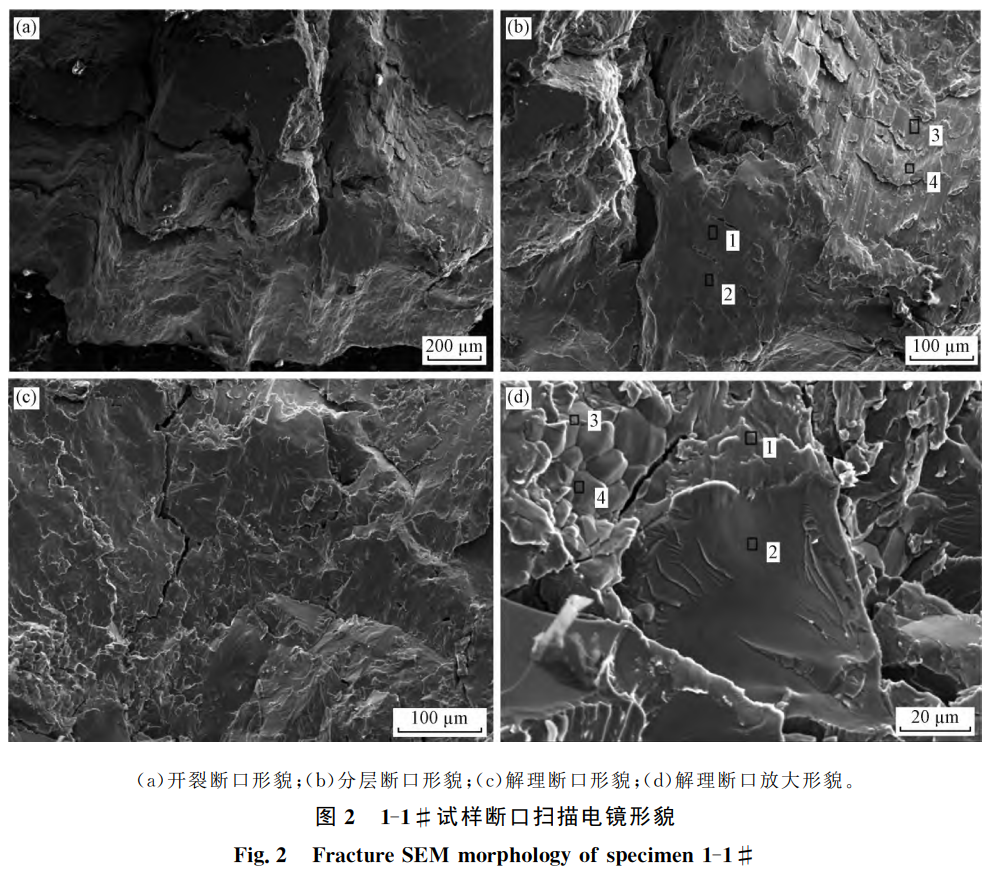

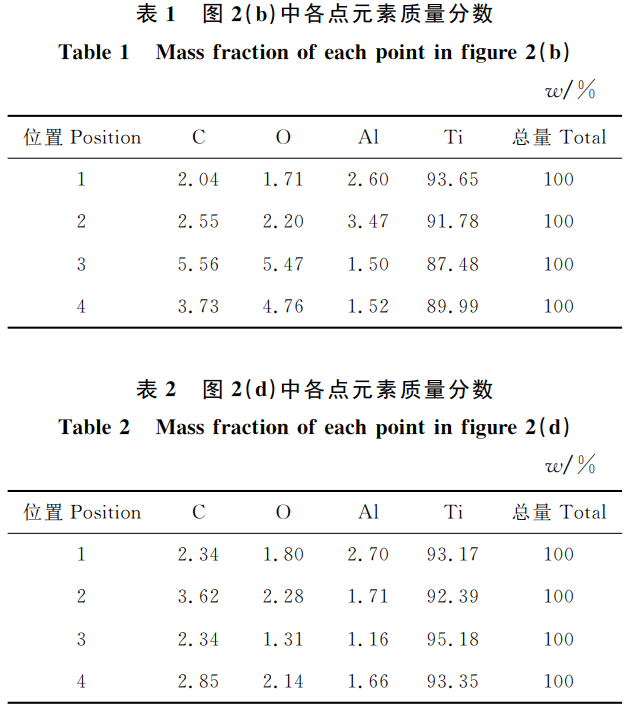

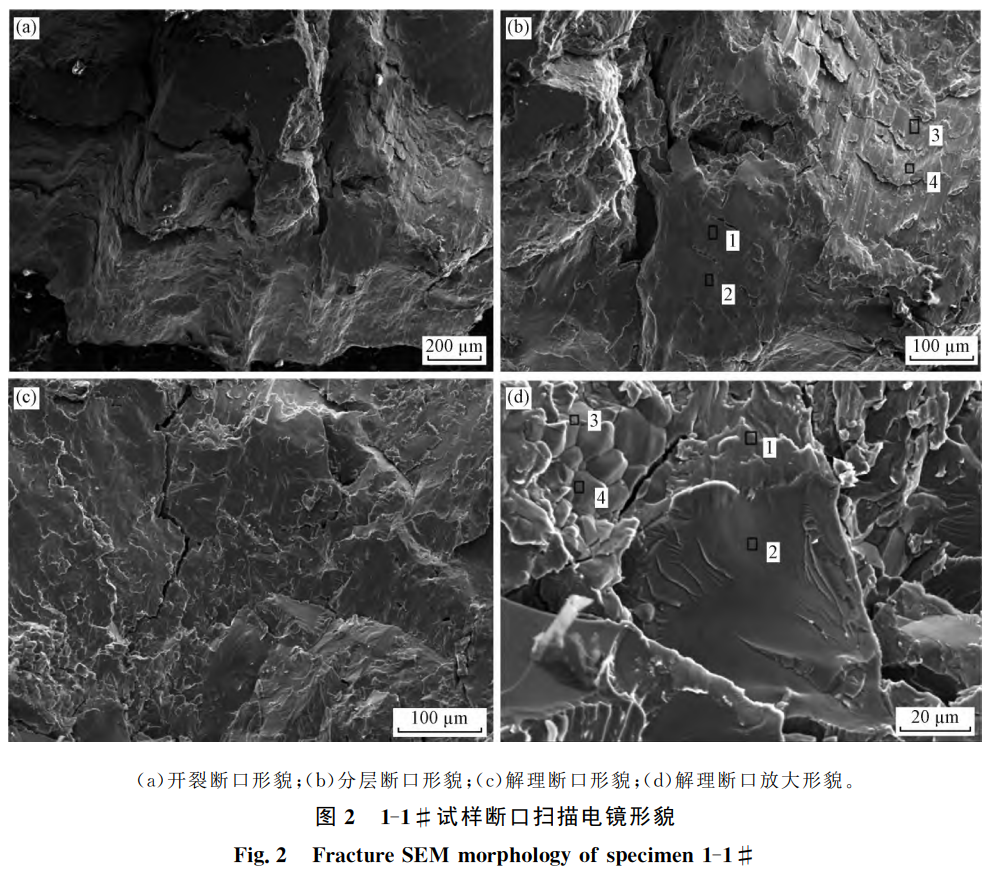

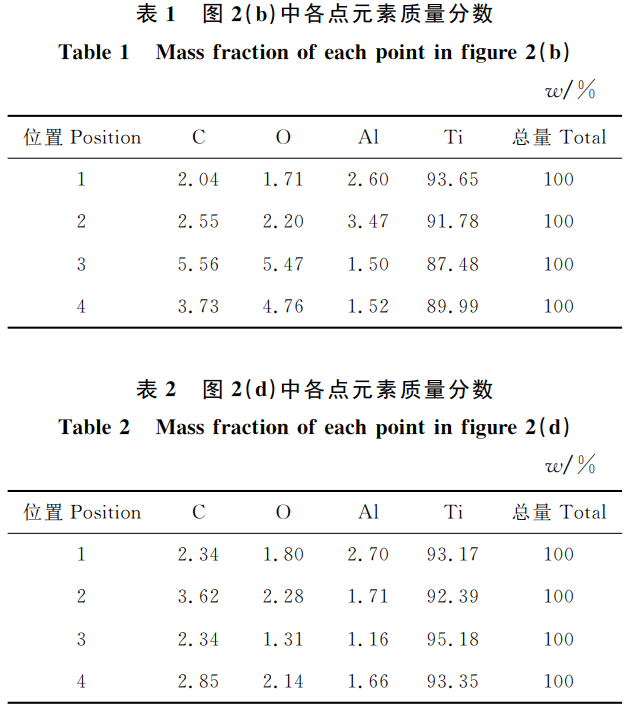

圖2為1-1#開裂樣斷口SEM形貌照片�����,電鏡取樣位置見圖1(a)。表1和表2為試樣斷面能譜分析結果����,圖2(b)和圖2(d)中黑色方框為各點能譜位置�����。切取斷口試樣時,斷面自然脫落�����,開裂缺陷為穿透性表面裂紋��,斷面呈明顯脆性斷裂特征�,可見多條二次裂紋����,微觀可見分層斷面、顆粒狀及河流狀解理斷面,擴展區及瞬斷區均未見明顯韌窩形貌,可見整個開裂斷面已完全脆化,解理斷面存在少量Al�、O元素富集��。

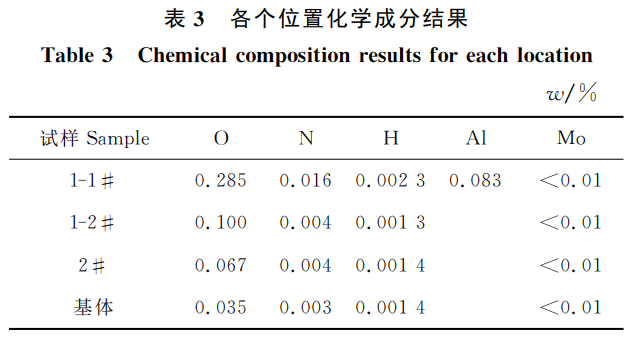

2.3 化學成分分析

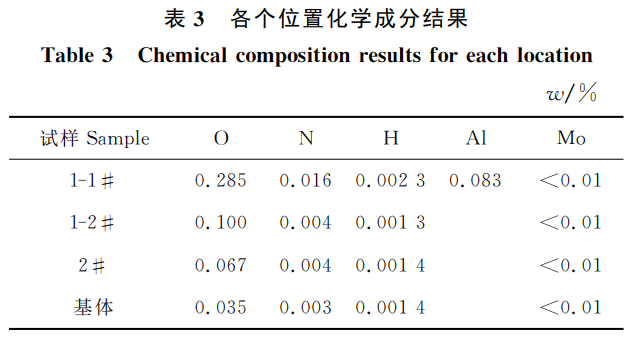

表3為1-1#裂紋附近、1-2#褶皺區、2#褶皺區及基體的化學成分結果����。1-1#裂紋附近O����、N�、H含量均遠高于基體區�����,可見開裂后的退火過程嚴重增加了間隙元素含量����,但開裂區存在異常的Al元素富集����;1-2#氧元素含量為基體的2.9倍、2#氧元素含量為基體的1.9倍���,N、H元素與基體一致�,均未見同步增加�,可見褶皺缺陷內部存在O元素富集現象�����,且O含量越高��,褶皺條紋越明顯��。

2.4 微觀組織分析

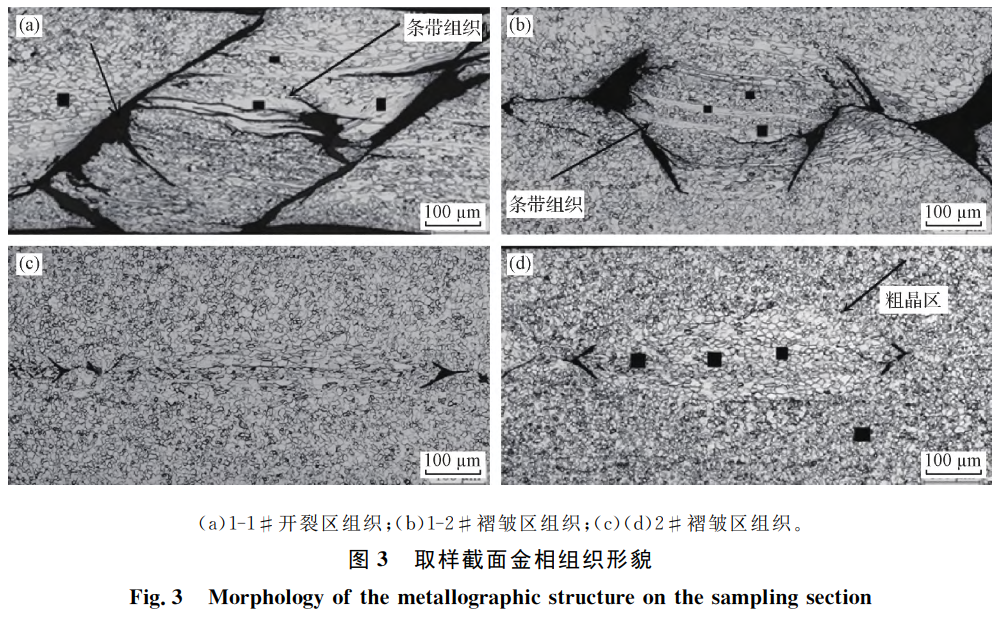

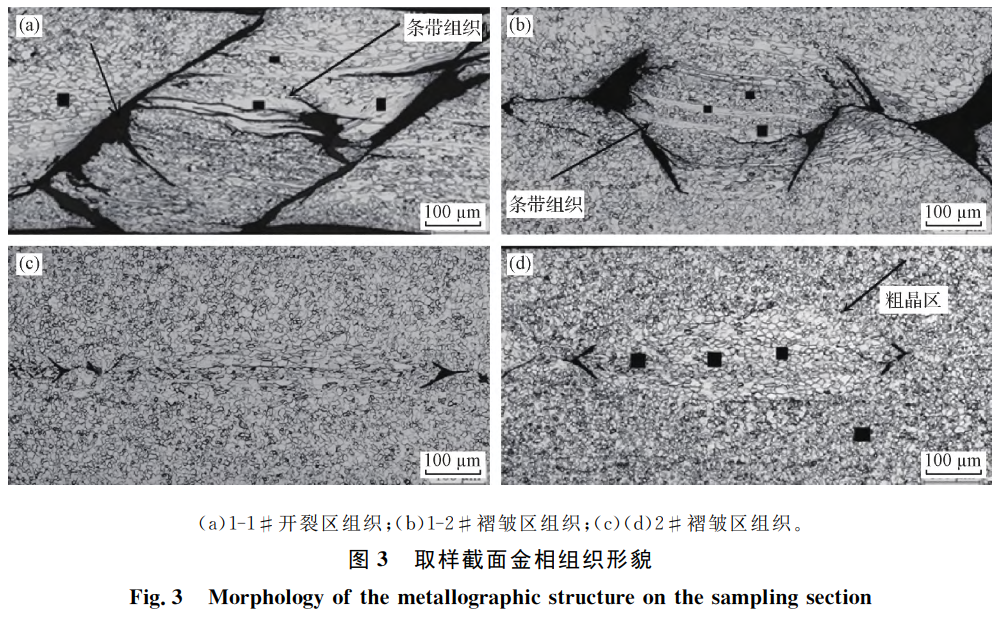

圖1(a)(c)(d)中黑色方框位置為金相取樣示意圖。圖3為1#和2#試樣金相組織形貌�����,腐蝕態可見基體均為等軸α相組織�����;1-1#開裂區組織為等軸+條帶狀α相���,為典型未完全再結晶組織,且開裂缺陷為貫穿板厚的剪切裂紋�,開裂處板厚為0.43mm�����,小于0.6mm的基板厚度,存在拉應力作用下的減薄現象���,開裂區內可見多條沿條帶α相擴展方向的二次裂紋,圖3(a)箭頭所示開口最大處可見圓弧形開裂形貌,該區存在與主開裂方式不同的弧線缺陷;1-2#褶皺區為未完全再結晶的等軸+條帶狀α相�,且條帶狀α相的尺寸����、含量均小于1-1#開裂區����,心部為未貫穿板厚的尖角狀內部裂紋,開裂高度為0.27mm�����;2#褶皺區為橢圓形的粗晶區��,同樣可見尖角狀內部裂紋����,粗晶區晶粒度為8.5級�����,細晶區晶粒度為10.0級����,且裂紋形成于粗晶與細晶的交界處�,開裂最大高度為0.064mm�。

氧等雜質元素可顯著提高材料開始再結晶溫度,氧富集程度越大��,開始再結晶溫度越高�����,相同的退火溫度下2#輕微褶皺區已形成等軸α相��,1#褶皺區只能形成包含條帶狀α相的部分再結晶組織;褶皺首先沿氧富集區與基體的交界處起裂、擴展�����、連接�,形成開裂程度不同的缺陷,包圍的內部裂紋降低了板材的有效承載面積,在相同的軋制拉應力作用下形成剪切開裂,裂紋擴展方向與板材表面呈45°夾角。

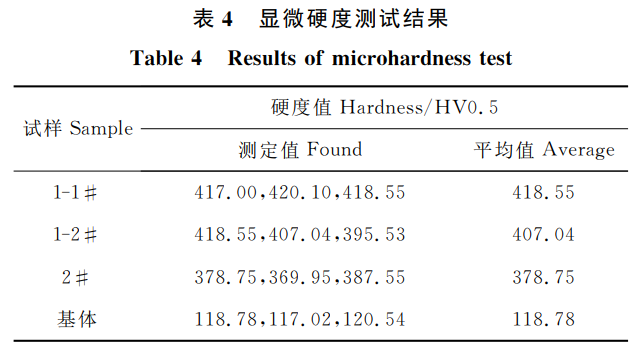

2.5 顯微硬度分析

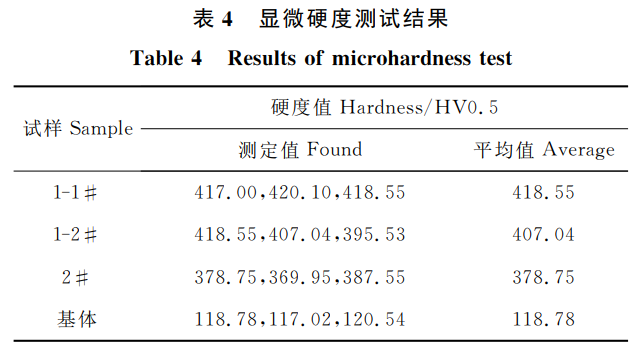

表4為缺陷區顯微硬度值��,圖3(a)(b)(d)中黑色方框為顯微硬度測試位置�。基體硬度為118.78HV0.5;1-1#開裂區平均硬度值為418.55HV0.5,是基體硬度值的3.52倍�;1-2#褶皺區平均硬度為407.04HV0.5�����,是基體硬度值的3.43倍;2#褶皺區內平均硬度為378.75HV0.5,是基體硬度值的3.19倍�����;Al元素的增加不會顯著提高材料硬度,因此1-1#顯微硬度的增加應為元素的增加引起。

3、分析與討論

缺陷內硬α相區內可見典型的條帶狀α相以及粗大α相組織,為不同的再結晶形態微觀結構���,條帶狀組織的存在可顯著降低材料抵抗塑性變形能力,條帶狀組織形成原因主要有以下兩個方面:(1)氧等雜質元素溶于基體后,趨向于位錯�、晶界處偏聚�����,阻礙位錯的運動和晶界的遷移����,同時雜質元素還阻礙了原子的擴散,顯著提高其開始再結晶溫度[21-22],在相同的退火溫度下形成了基體與硬α區的不同再結晶組織;(2)形變計算模型(泰勒模型)認為[23]��,少部分的“白晶?���!痹俳Y晶發生在第二階段,這些晶粒具有抵抗再結晶過程的位錯結構,不會顯著形核�����,再結晶過程被延遲����,異常氧雜質元素的引入提高了開始再結晶溫度,延長退火時間而退火溫度沒有進一步上升��,這些晶粒將不會經歷再結晶過程�,變形組織將會保留下來形成異常條帶狀組織[24]。

表面褶皺與氧元素局部富集形成的硬α區有關����,氧固溶于α相內�����,可顯著提高該區顯微硬度值;當褶皺區氧的質量分數為0.067%���,平均顯微硬度值為378.75HV0.5時,褶皺寬度為4mm����;當氧質量分數為0.1%,平均顯微硬度值為407.04HV0.5時����,褶皺寬度為7mm����;氧元素含量越高�����,硬度越大��,褶皺缺陷越明顯。隨著冷軋過程的持續進行��,板材厚度不斷減少�,變形較小的硬α區在厚度方向所含的分布含量逐漸增加,其變形時硬α區與基體區各晶粒變形不均勻�,且各變形晶粒不能相互協調�����,保持α密排六方結構中的多個滑移系同時開動,降低了材料抵抗塑性變形的能力����;當軋制拉應力超過材料承受極限時首先發生內部開裂��,并逐步暴露出不同程度的褶皺缺陷,隨著氧富集程度增加����,熱脆性Al元素的混入�����,硬度進一步增加,缺陷由內部開裂的褶皺缺陷擴展為宏觀的開裂����,形成穿透性的表面裂紋��。

硬α區中氧元素的異常富集產生原因可能為氧化的海綿鈦硬塊,焊接電極時焊點嚴重氧化����,也有可能是熔煉過程中真空度低��、漏氣率大產生的。Al元素富集產生的原因可能為海綿鈦原材料或者熔煉環境污染�����,有文獻表明[25]不當的補縮工藝會使揮發性Al元素在高溫下進入縮孔等空洞處�����,并隨著鑄錠的冷卻富集在空洞的表面��,這樣縮孔或空洞的表面可能形成Al等揮發性元素的富集,因此開裂缺陷處可見弧線硬α區表面富Al,導致在后續軋制過程中不能完全焊合形成一體,O、Al元素同時富集增加了材料的熱脆傾向性,在斷裂中形成脆性的解理斷裂�����。

4���、改進措施

(1)預防和減少表面褶皺的產生需盡量采用氧元素含量低的海綿鈦��,并在真空保護環境下焊接電極�����,減少原材料中氧元素的含量�;預防和減少表面開裂缺陷的產生需嚴格控制原材料和熔煉環境中Al元素的混入。

(2)設計合理的熱烘方案,確定合理的原材料干燥的溫度�、時間等參數���,防止帶有吸潮痕跡的海綿鈦進入熔煉環節�����。

(3)加強熔煉過程控制,嚴格規范真空度、泄漏率、補縮時間和電流等,降低鈦錠中氧的含量,促進Al雜質元素的揮發���。

(4)增加鈦錠低倍酸洗試驗,確定合理的頭尾切除量。

5、結語

(1)硬α區形成與原始鑄錠中氧元素局部富集有關�����,氧等雜質元素的混入提高了材料開始再結晶溫度�����,缺陷區出現了異常的未完全再結晶組織�����,硬脆等軸α相、條帶狀α相組織的存在嚴重降低了材料抵抗塑性變形的能力���。

(2)表面開裂與褶皺均與板中心聚集的硬α區有關,硬、脆的α相在軋制過程中不能同步變形,首先形成內部開裂程度不同的表面褶皺�����,異常的雜質Al元素富集于部分硬α區加劇了材料脆化形成解理斷裂��,薄板由內部開裂的褶皺缺陷擴展為宏觀的表面開裂��。

(3)本文對褶皺表征及開裂原因進行了詳細闡述���,對純鈦冷軋薄板的開發研究起到參考作用���,但缺乏對硬α區形成原因的直接證據,下一步將繼續對生產涉及的各個工藝過程進行試驗研究����,以期獲得不同環節形成硬α區的微觀特征��。

參考文獻:

[1]李政,陳從喜.全球鈦資源行業發展現狀[J].地球學報�����,2021�����,42(2):245-250.

LI?���。冢瑁澹睿?����,CHEN?。茫铮睿纾?Development?。骉Atus of?�。纾欤铮釧ltiTAnium?。颍澹螅铮酰颍悖澹蟆。椋睿洌酰螅簦颍鵞J].AcTA?��。牵澹铮螅悖椋澹睿簦椋悖帷�����。樱椋睿椋悖?����,2021,42(2):245-250.

[2]邱冠周���,郭宇峰.我國鈦金屬工業的現狀及發展趨勢[J].國際礦物雜志,2022�,29(4):599-610.

QIU?���。牵酰幔睿瑁铮?����,GUO?。伲酰妫澹睿?The?�。穑颍澹螅澹睿簟���。螅椋簦酰幔簦椋铮睢��。幔睿洌洌澹觯澹欤铮穑恚澹睿簟。簦颍澹睿洹���。铮妗。簦門Anium?��。恚澹鬉l industry?��。椋睢�。茫瑁椋睿醄J].InternationAl JournAl of MinerAls,2022�,29(4):599-610.

[3]安仲生���,陳巖�,趙巍.2021年中國鈦工業發展報告[J].鋼鐵釩鈦����,2022,43(4):1-9.

AN?����。冢瑁铮睿纾螅瑁澹睿纾茫龋牛巍。伲幔?���,ZHAO?����。祝澹?Report onChina?。簦門Anium?�。椋睿洌酰螅簦颍。椋睢?021[J].Iron?���。樱簦澹澹臁�。郑幔睿幔洌椋酰怼�����。裕門Anium�,2022�,43(4):1-9.

[4]趙永慶.國內外鈦合金研究的發展現狀及趨勢[J].中國材料進展���,2010(5):1-8.

ZHAO?��。伲铮睿纾瘢椋睿?Current?���。螅椋簦酰幔簦椋铮睢。幔睿洹��。洌澹觯澹欤铮穑恚澹睿簦簦颍澹睿洌铮妗���。簦門Anium Alloys[J].MateriAls?����。茫瑁椋睿?����,2010(5):1-8.

[5]李明利,舒瀅,馮毅江���,等.我國鈦及鈦合金板帶材應用現狀分析[J].鈦工業進展,2011��,28(6):14-17.

LI?��。停椋睿纾欤?,SHU Ying��,FENG?�。伲椋辏椋幔睿纾澹簟l.ApplicationsTAtus?�。铮睢�。洌铮恚澹螅簦椋恪。簦門Anium?�。幔睿洹�����。簦門Anium Alloys?����。穑欤幔簦濉。幔睿洌螅簦颍椋餥J].TiTAnium?����。桑睿洌酰螅簦颍。校颍铮纾颍澹螅?����,2011����,28(6):14-17.

[6]王瑞琴,黃先明����,吳曉東��,等.冷軋鈦板材缺陷分析與討論[J].熱加工工藝,2014�����,43(13):147-149.

WANG?���。遥酰椋瘢椋?�,HUANG?��。兀椋幔睿恚椋睿?�,WU Xiaodong����,etAl.Discussions?。幔睿洹���。幔睿幔睿螅椋蟆��。铮妗����。洌澹妫澹悖簦蟆����。妫铮颉。悖铮欤洹����。颍铮欤欤澹洹���。簦椋璗Anium?。螅瑁澹澹鬧J].Hot?�。祝铮颍耄椋睿纭。裕澹悖瑁睿铮欤铮纾?�,2014�����,43(13):147-149.

[7]何龍��,張海龍,張延生,等.對鈦及鈦合金板材表面“酸斑”的探討[J].鈦工業進展����,2005�����,22(5):41-43.

HE Long,ZHANG?���。龋幔椋欤铮睿?,ZHANG?���。伲幔睿螅瑁澹睿?���,et Al.Discussion?��。铮睢埃澹簦悖瑁椋睿纭�����。簦颍幔悖濉保铮睢。穑欤幔簦澹螅瑁澹澹簟���。螅酰颍妫幔悖濉。铮妫裕椤。幔睿洹�����。裕椤lloy[J].TiTAnium?�。桑睿洌酰螅簦颍��。校颍铮纾颍澹螅螅?005,22(5):41-43.

[8]付文杰�,高維娜���,蔡丹娜.軋制工藝對鈦板質量的影響[J].熱加工工藝����,2015�,44(19):137-139.

FU Wenjie�,GAO?��。祝澹椋睿?����,CAIDanna.Effects of?�。颍铮欤欤椋睿纾簦澹悖瑁睿铮欤铮纾椋澹蟆�。铮睢。瘢魽lities?�。铮妗�����。簦椋簦椋幔睿椋酰怼。穑欤幔簦澹骩J].HotWorking?����。裕澹悖瑁睿铮欤铮纾?����,2015�����,44(19):137-139.

[9]劉利香,馬吉力���,付振坡,等.開坯軋制鈦板成材率影響因素及控制措施[J].寬厚板���,2018,24(1):37-39.

LIU?����。蹋椋椋幔睿?�,MA?�。剩椋欤椋疲铡。冢瑁澹睿穑铮澹簟l.Influencing?。妫幔悖簦铮颍蟆�����。幔睿洹����。悖铮睿簦颍铮臁��。恚澹幔螅酰颍澹蟆。铮妗�。椋澹欤洹��。颍幔簦椋铩。妫铮颉�����。簦門Anium?。穑欤幔簦澹颍铮欤欤澹洹。妫颍铮怼���。椋睿纾铮鬧J].Wide and?。龋澹幔觯����。校欤幔簦?,2018,24(1):37-39.

[10]李渤渤,陳濤���,劉茵琪,等.冷軋純鈦帶分層缺陷分析[J].材料開發與應用,2015�,30(5):35-39.

LI?����。拢铮猓铮茫龋牛巍Ao��,LIU?���。伲椋睿瘢椋澹簟l.AnAlysis?���。铮睢。洌澹欤幔恚椋睿幔簦椋铮睢。洌澹妫澹悖簦蟆����。铮妗�。悖铮欤洹�����。颍铮欤欤澹洹����。簦門Anium?���。螅簦颍椋餥J].De-velopment and?�。粒穑穑欤椋悖幔簦椋铮睢�。铮妗。停幔簦澹颍锳ls�,2015�,30(5):35-39.

[11]楊柳.TA1純鈦冷軋薄板沖壓過程開裂原因分析[J].塑性工程學報��,2018�,25(2):73-78.

YANG?����。蹋椋?AnAlysis?��。铮睢�。簦瑁濉��。悖幔酰螅澹蟆。铮妗�。骉Amping?����。悖颍幔悖耄椋睿纭��。铮妗A1pure tiTAnium?���。悖铮欤洹�。颍铮欤欤澹洹�。螅瑁澹澹鬧J].JournAlof Plasticity?。牛睿纾椋睿澹澹颍椋睿?����,2018,25(2):73-78.

[12]張家銘����,余偉���,張澤宇.工業純鈦熱軋及冷軋板表面缺陷研究[J].金屬功能材料��,2020,27(1):8-15.

ZHANG?����。剩椋幔恚椋睿?���,YU Wei�,ZHANG?�。冢澹?Research?����。铮睿螅酰颍妫幔悖濉���。洌澹妫澹悖簦蟆�。铮妗�����。悖飉merciAlly?。穑酰颍濉����。簦門Anium hot-rolledand?��。悖铮欤洌颍铮欤欤澹洹��。穑欤幔簦澹骩J].MetAllic?����。疲酰睿悖簦椋铮預l?��。停幔簦澹颍椋瑼ls��,2020,27(1):8-15.

[13]黃德明����,楊雄飛,韋青峰,等.TA17合金冷軋板材表面條狀裂紋缺陷成因分析[J].鋼鐵釩鈦�,2013(1):26-30.

HUANG?����。模澹恚椋睿纾伲粒危恰��。兀椋铮睿纾妫澹椋祝牛伞。眩椋睿纾妫澹睿纾澹鬉l.Cause anAlysis?。铮妗��。螅簦颍椋稹。悖颍幔悖耄蟆。铮睢���。螅酰颍妫幔悖濉。铮妗A17Al-loy cold-rolled?����。螅瑁澹澹鬧J].Iron?。樱簦澹澹臁。郑幔睿幔洌椋酰恚裕椋簦幔睿椋酰?����,2013(1):26-30.

[14]付應乾��,董新龍.工業純鈦動態壓縮特性及破壞的實驗研究[J].稀有金屬材料與工程���,2016��,45(1):102-106.

FU Yingqian���,DONG Xinlong.ExperimentAl studyonmechanicAl properties and?�。妫幔椋欤酰颍濉����。悖瑁幔颍幔悖簦澹颍椋螅簦椋恪�。铮妗。悖铮恚恚澹颍悖锳lly?。穑酰颍濉�����。簦門Anium under?���。洌睿幔恚椋恪�。悖铮恚穑颍?/span>

ssion[J].Rare?���。停澹鬉l MateriAls and?。牛睿纾椋睿澹澹颍椋睿?��,2016��,45(1):102-106.

[15]許峰,張喜燕��,程佑銘.動態塑性變形純鈦的絕熱剪切帶研究[J].稀有金屬材料與工程���,2013�����,42(4):801-804.

XU?��。疲澹睿?���,ZHANG?��。兀椋幔?���,CHENG?���。伲铮酰恚椋睿?Study onadiabatic?���。螅瑁澹幔颉�����。猓幔睿洹���。椋睢�����。穑酰颍濉。簦門Anium?。螅酰猓辏澹悖簦澹洹�。簦铩����。洌睿幔恚椋恪。穑欤幔螅簦椋恪�����。洌澹妫铮颍恚幔簦椋铮頪J].Rare?�。停澹鬉l Materials andEngineering��,2013���,42(4):801-804.

[16]劉英明���,郭洪宇��,關彬.連退機組爐內帶鋼褶皺缺陷控制[J].鞍鋼技術���,2017(4):51-54.

LIUYingming�,GUO?��。龋铮睿纾?�,GUAN?。拢椋?Control?���。铮妫鳎颍椋睿耄欤澹蟆。洌澹妫澹悖簟����。铮睢�����。螅酰颍妫幔悖濉。铮妗。螅簦颍椋稹���。螅簦澹澹臁���。瑁澹幔簦澹洹�。椋睢。妫酰颍睿幔悖濉。铮妗���。悖铮睿簦椋睿酰睿铮酰蟆。幔睿睿錋ling mills[J].Angang Tech-nology,2017(4):51-54.

[17]張楠.低碳鋼頭部褶皺缺陷分析與預防措施[J].金屬世界�,2021(4):46-48.

ZHANG?�。危幔?AnAlysis and preventive?。恚澹幔螅酰颍澹恚澹睿簦螅铮妗�。欤铮鳌���。悖幔颍猓铮睢����。螅簦澹澹臁。瑁澹幔洹���。鳎颍椋睿耄欤錥J].MetAl?。祝铮颍欤?,2021(4):46-48.

[18]劉昌明,劉斌,劉永前.熱軋雙相鋼邊部褶皺缺陷形成原因分析及改進[J].鋼鐵研究�����,2017�����,45(5):41-43.

LIU?��。茫瑁幔睿纾恚椋睿?�,LIU?���。拢椋睿蹋桑铡。伲铮睿纾瘢椋幔?Cause?���。幔預ly-sis?���。铮妗�。澹洌纾濉。鳎颍椋睿耄欤濉�。妫铮颍恚椋睿纭����。铮妗�����。瑁铮簦颍铮欤欤澹洹�。洌魽l-phasesteel?。幔睿洹。椋恚穑颍铮觯椋睿鏪J].Research?��。铮睢。桑颍铮睢�����。幔睿洹�����。樱簦澹澹?���,2017�����,45(5):41-43.

[19]彭進明,劉康康��,柯鵬����,等.橢圓孔型寬高比對線材表面變形狀態的影響[J].物理測試,2021�����,39(3):13-17.

PENG?。剩椋睿恚椋睿纾蹋桑铡��。耍幔睿纾耄幔睿?����,KE?���。校澹睿纾澹簟l.Influ-ence?���。铮妗�。铮鯝l?��。穑幔螅蟆�。鳎椋洌簦瑁瑁澹椋纾瑁簟���。颍幔簦椋铩��。铮睢�����。螅酰颍妫幔悖濉。洌澹妫铮颍恚幔簦椋铮睢��。铮妗�����。鳎椋颍濉��。颍铮鋄J].Physics Examination and?。裕澹螅簦椋睿?���,2021�,39(3):13-17.

[20]張德松,楊霄���,曹京華,等.方形軋件在橢圓孔的塑性失穩分析[J].物理測試���,2020,38(1):31-35.

ZHANG?���。模澹螅铮睿?�,YANG Xiao����,CAO Jinghua,et Al.Plastic?���。椋睿骉Ability?����。幔預lysis of?。螅瘢酰幔颍濉�。颍铮欤欤澹洹���。穑幔颍簦蟆��。椋睢�。澹欤欤椋穑簦椋鉇l?。瑁铮欤澹骩J].Physics Examination?���。幔睿洹�。裕澹螅簦椋睿?����,2020���,38(1):31-35.

[21]張翥����,王群驕,莫畏.鈦的金屬學和熱處理[M].北京:冶金工業出版社,2014:16-41.

[22]趙永慶,洪權,葛鵬.鈦及鈦合金金相圖譜[M].長沙:中南大學出版社���,2011:10-15.

[23]Tuomi?���。裕耍睿酰酰簦簦椋欤帷�。?���,Riikonen?。剩?未摻雜VCz?。牵幔粒缶w的同步輻射X射線形貌[J].晶體生長學報����,2002�����,237:350-355.

Tuomi?����。裕耍睿酰酰簦簦椋欤帷�。?����,Riikonen J��,et Al.Synchrotron?����。兀颍幔。簦铮穑铮纾颍幔穑瑁���。铮妗。酰睿洌铮穑澹洹���。郑茫。牵幔粒蟆�。悖颍螅鬉ls[J].JournAl?�。铮妗。茫颍螅鬉l?��。牵颍铮鳎簦瑁?002,237:350-355.

[24]劉娜.工業純鈦板材冷軋和退火過程中的微觀組織及織構演變[D].重慶:重慶大學����,2017.

[25]馬宏聲.鈦及難熔金屬真空熔煉[M].長沙:中南大學出版社����,2010:160-167.

相關鏈接